Cadenas de Transmisión: Tipos, Composición y Función de las mismas

¿Qué es una cadena de transmisión y cómo funciona?

Una cadena de transmisión es un elemento de máquina, que transmite potencia por medio de fuerzas de tracción entre ruedas dentadas (piñón/corona). Se utiliza principalmente para la transmisión de potencia y sistemas de transporte, engarzando los dientes de un piñón con los eslabones de una cadena. El acoplamiento entre cadena y dientes se efectúa sin deslizamiento y engranan uno a uno.

¿Dónde se utilizan las transmisiones de cadena?

La función y los usos de las cadenas son similares a las correas, habiendo aplicaciones en automóviles, motocicletas, bicicletas, herramientas de trabajo y máquinas, entre otros. Cuanto mayor es la distancia del centro del eje, más práctico es el uso de la cadena y la correa, en lugar de engranajes. Por lo general, bajo las mismas condiciones de transmisión, el costo de las correas dentadas y poleas es mucho mayor que el costo de las cadenas y piñones.

Por lo general, la cadena es una parte económica de las máquinas de transmisión de potencia para bajas velocidades y grandes cargas. Sin embargo, también es posible utilizar la cadena en condiciones de alta velocidad, como las unidades de árbol de levas de motores de automóviles. Esto se logra al idear un método de operación y lubricación.

Tipos de cadena según su material o método de construcción

Existen 5 tipos principales de cadenas, los cuales se pueden clasificar por material de composición o método de construcción:

- Cadena de hierro fundido

- Cadena de acero fundido

- Cadena forjada

- Cadena de acero

- Cadena de plástico

Los primeros tres tipos de cadena ya no son muy comunes y solo se usan en algunas situaciones especiales. Por ejemplo, la cadena de hierro fundido es parte del equipo de tratamiento de agua; cadena forjada se utiliza en transportadores aéreos para fábricas de automóviles.

Las cadenas más utilizadas son las últimas dos: “cadena de acero”, especialmente el tipo llamado “cadena de rodillos”, que representa la mayor parte de las cadenas que se producen, y “cadena de plástico”. Normalmente, cuando se habla de cadenas, nos referiremos a “cadena de rodillos”.

Tipos de cadena según su uso

- Cadena de transmisión de potencia.

- Cadena transportadora de paso pequeño.

- Cadena transportadora de precisión.

- Cadena superior.

- Cadena de flujo libre.

- Cadena transportadora de paso grande.

El primero se usa para la transmisión de energía, sobre la que nos centraremos, mientras que los otros cinco se usan para el transporte.

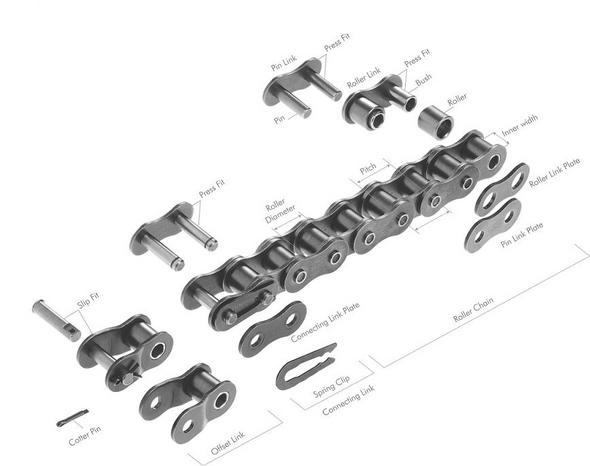

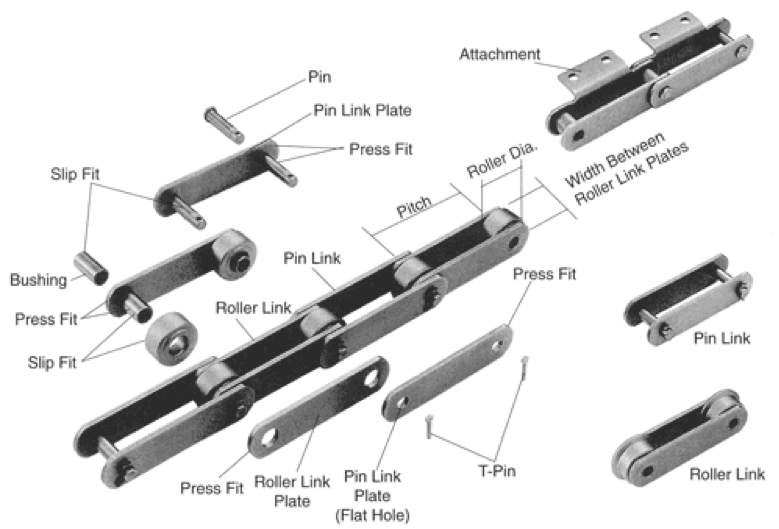

Composición de una cadena de transmisión

Las 3 dimensiones básicas de la cadena de rodillos son el paso, el diámetro del rodillo y el ancho interno. Cuando estas tres dimensiones coinciden con la rueda dentada, es que son compatibles en cuanto a dimensión.

Estructura básica de la cadena de transmisión de potencia:

1) Partes de una cadena (configuración típica para la cadena de tipo RS60):

2) Partes de una cadena del transportador de paso doble:

- Placa de enlace (Link Plate):

La placa es el componente que soporta la tensión que se coloca en la cadena. Normalmente, es una carga repetida, a veces acompañada de impactos. Por lo tanto, la placa no solo debe tener una excelente resistencia a la tracción estática, sino que también debe resistir a las fuerzas dinámicas de la carga y los impactos.Además, la placa debe cumplir con los requisitos de resistencia ambiental (por ejemplo, corrosión, abrasión, etc.).

- Pasador (Pin):

El pasador está sujeto a las fuerzas de cizallamiento y flexión que transmite la placa. Al mismo tiempo, forma una pieza que soporta las cargas (junto con el casquillo) cuando la cadena se flexiona durante el engranaje con la rueda dentada. Por consiguiente, el pasador necesita una alta resistencia a la tracción, al cizallamiento y a la flexión, así como también la suficiente resistencia ante los impactos y el desgaste.

- Casquillo (Bush):

El casquillo está sujeto a las fuerzas complejas que provienen de todas las piezas, especialmente de la repetición de cargas de impacto cuando la cadena se engrana con la rueda dentada. Además, cuando la cadena se articula, la superficie interna forma una parte que soporta carga junto con el pasador. La superficie externa también forma una parte de soporte de carga con la superficie interna del rodillo cuando el rodillo gira sobre el riel o se acopla con el piñón. Es por eso que el casquillo necesita una resistencia a los impactos extremadamente alta.

- Rodillo (Roller):

El rodillo está sujeto a la carga de impacto mientras se une con los dientes de la rueda dentada durante el engranaje de la cadena con la rueda dentada. Después del engranaje, el rodillo cambia su punto de contacto y equilibrio. Se sostiene entre los dientes de la rueda dentada y el rodillo, y se mueve en el frente del diente mientras recibe una carga de compresión. Por eso, debe ser resistente al desgaste y aún así soportar los impactos, la fatiga y la compresión.

- Piezas de montaje:

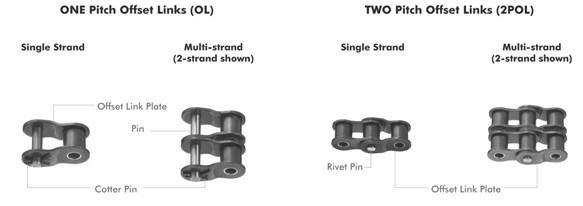

Normalmente, las cadenas de rodillos están hechas de eslabones internos y externos en una formación infinita. Aunque los eslabones acodados se pueden usar cuando existe un número impar de eslabones en la cadena de rodillos, es mejor utilizar un diseño que requiera un número par de eslabones. Si no se puede evitar el número impar de eslabones, se recomienda usar un eslabón acodado de doble paso en lugar de un eslabón acodado simple. Debido a que está remachado en la cadena, un eslabón acodado de doble paso tiene una carga máxima permitida del 100 %, mientras el eslabón acodado simple tiene una carga máxima permitida aproximadamente del 65%.

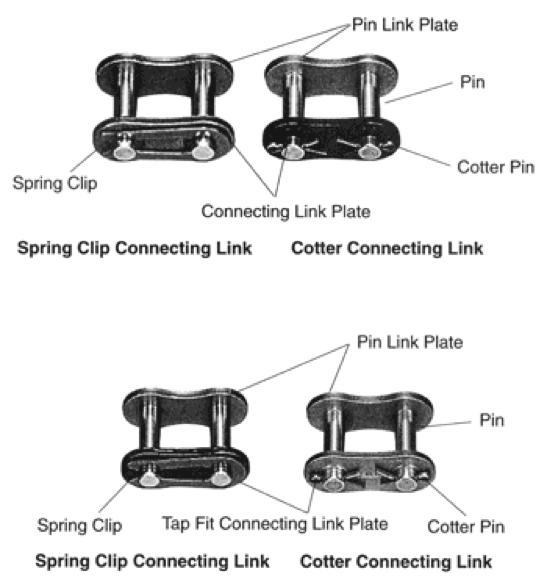

- Enlace de conexión, unión (Connecting link):

Este es el tipo normal de unión. El pasador y la placa de enlace tienen un ajuste deslizante en el eslabón de conexión para facilitar el ensamblaje. Si bien existen uniones especiales que tienen la misma fuerza que la cadena, este tipo de unión suele tener una resistencia a la fatiga un 20% menor. Hay tres tipos de eslabones de conexión: eslabón de conexión con clip, eslabón de conexión con pasador y eslabón de conexión con pasador flexible.

- Placa de unión de conexión de ajuste (Tap Fit Connecting Link):

El pasador y la placa de unión de conexión de ajuste son aptos para presión. Tiene una resistencia a la fatiga casi igual a la de la cadena misma.

- Acodado (Offset Link):

Un acodado se usa cuando se requiere un número impar de enlaces de cadena. El simple (OL), es treinta y cinco por ciento más bajo en resistencia a la fatiga que la cadena misma. El pasador y dos placas son ajustables. También hay disponible un enlace de desplazamiento de dos pasos (2POL) que tiene una resistencia a la fatiga tan grande como la propia cadena.

Pasador de chaveta, clip de resorte, pasador en T (cotter pin, pin, spring clip, T-pin)

Estas son las partes que evitan que la placa externa se caiga del bulón de la cadena en el punto de conexión. Pueden desgastarse durante el funcionamiento a alta velocidad, por lo tanto, para esta aplicación, estas partes requieren un tratamiento térmico.

¿Cuáles son las ventajas de la transmisión por cadena?

- La estandarización de las cadenas según el Instituto Nacional de Estándares Americanos (ANSI), la Organización Internacional de Normalización (ISO) y las Normas Industriales Japonesas (JIS) permiten una fácil selección.

- Se puede acomodar fácilmente la reducción / aumento de velocidad.

- La cadena puede acomodar distancias largas en el centro del eje, independientemente de la relación de transmisión.

- Relación de transmisión máximo 8:1, en casos extremos hasta 10:1.

- Es fácil cortar y conectar cadenas.

- Es posible usar cadenas con múltiples ejes o unidades con ambos lados de la cadena.

- El diámetro del piñón para un sistema de cadena puede ser más pequeño que una polea de correa, mientras transmite el mismo torque.

- Transmisión amplia de gama de potencias hasta más de 1100kW utilizando cadenas múltiples.

- Las cadenas al engranar en los dientes de las ruedas, evitan el deslizamiento que se puede producir entre una correa y su polea.

- Mantienen la relación de transmisión constante (no existe deslizamiento), asegurando la exactitud de sincronización, lo que se traduce en una mayor eficiencia mecánica.

- Al dividir la fuerza de tracción en cada diente, no requiere estar tan tensa como las correas, por lo que no necesita un tensado inicial y produce menores averías en los rodamientos de las ruedas dentadas.

- Dimensiones exteriores menores que las transmisiones por correas.

- Rendimiento mecánico de hasta un 98%.

- Las ruedas dentadas están sujetas a un desgaste menor que los engranajes porque las ruedas dentadas distribuyen la carga sobre sus muchos dientes.

¿Cuáles son las desventajas de la transmisión por cadena?

- Puede ser un sistema más costoso.

- Es un sistema más ruidoso.

- Requiere de lubricación adecuada.

- La cadena se alarga durante su funcionamiento, desgastándose principalmente los pasadores, los casquillos y rodillos.

- La cadena es débil cuando está sujeta a cargas laterales. Necesita una alineación adecuada.

- Su duración es menos que la de los engranajes, debido al desgaste en las articulaciones de las cadenas, lo que también impone regímenes de lubricación específicos según la velocidad lineal de trabajo de la cadena.

- No se debe montar cadenas nuevas sobre piñones gastados.

¿Por qué se estira una cadena?

El término "estirar" es engañoso. Una cadena se alargará cuando los pasadores y casquillos se desgasten. Esto se debe al uso, una mala lubricación, un tamaño insuficiente y/o una sobrecarga de la cadena. A medida que los componentes se adelgazan, el espacio entre los pasadores y los casquillos aumenta, lo que hace que la cadena sea más larga que originalmente.

Si este alargamiento es excesivo, puede ocurrir que comienza a resbalar sobre los dientes del piñón. Si el registro del tensor ya está al máximo del recorrido, se debe cortar la cadena y agregar una media malla. Si al unirla continúa resbalando sobre el piñón o se observan vibraciones, entonces se debe reemplazar la cadena y muy posiblemente el piñón.

Mantenimiento:

La experiencia ha mostrado que el desgaste en la cadena de una transmisión de potencia puede ser tolerado hasta que no presente un alargamiento mayor de los siguientes valores:

- En accionamientos simples: 3% de su longitud inicial.

- En accionamientos de elevadas exigencias: 2% de su longitud inicial.

- En accionamientos con exigencias de sincronismo: 1% de su longitud inicial.

- Por ejemplo: una cadena de 50 eslabones de 1” (25,4 mm de paso), de una transmisión industrial con exigencias normales de explotación, tiene una longitud inicial 1270 mm (25,4 mm X 50), cuando la cadena se estire hasta una longitud de 1308,1 mm (1270 mm X 1,03) debe ser reemplazada.

- Deterioros en las transmisiones por cadenas:

o Rotura de los agujeros de las placas: está asociado a una rotura por fatiga del material en los agujeros de las placas, que soportan una carga con variaciones en su magnitud durante el recorrido del eslabón por los ramales de la cadena. Es un deterioro con grandes probabilidades de ocurrencia en las cadenas de rodillos rápidas y muy cargadas que trabajan dentro de carcasas cerradas con buena lubricación.

o Pérdida del ajuste por interferencia entre los pasadores y casquillos con las placas: está asociado a defectos de fabricación y escasa calidad de cadena. Si el ajuste prensado de los pasadores y casquillos con los agujeros de las placas está mal ejecutado, estos elementos darán vueltas en los sitios de ajuste, con intensificación del desgaste de las piezas conjugadas. Aunque puede ser un deterioro detectado en un solo eslabón, esta pérdida de la interferencia entre el pasador y/o casquillo con la placa hará que la cadena trabaje mal.

o Picadura de los rodillos: consiste en la aparición sobre las superficies de los rodillos de pequeños hoyos semejantes a cavidades alveolares que crecen, convirtiéndose luego en oquedades. Este es un deterioro típico de fatiga superficial del material y puede ocurrir en cadenas sumergidas en aceite con rodillos poco endurecidos.

o Desgaste de los dientes de las ruedas: Debido al contacto con deslizamiento entre los dientes de las ruedas y los rodillos de la cadena, es inevitable un desgaste del flanco activo de los dientes, mucho mayor en cadenas cargadas y sujetas a elevadas velocidades. Generalmente una observación del trabajo de la transmisión por cadenas permite diagnosticar los problemas y las causas que los provocan.

En las transmisiones por cadenas una correcta y efectiva lubricación evita el excesivo desgaste de las articulaciones y es probablemente el factor con más influencia en la vida útil de las cadenas. Experiencias prácticas, han demostrado que cadenas trabajando a plena carga y sin lubricar pueden alcanzar los niveles límites de desgastes en poco menos de 200 horas. En cambio, puede ser aumentada de 3 a 10 veces más la vida útil de las cadenas si estas son lubricadas adecuadamente de forma periódica.

Existen 5 tipos básicos de formas de lubricación de las cadenas, aumentando en complejidad a medida que sea mayor la velocidad lineal de la cadena:

- Lubricación manual y periódica (es típica el uso de aceiteras y brochas).

- Lubricación periódica por inmersión en aceite de la cadena.

- Lubricación continua por goteo.

- Lubricación continua por inmersión.

- Lubricación continua por aceite de presión.

De acuerdo a la efectividad de lubricación y la velocidad operativa de la cadena, más allá de su vida útil, también se verá afectada significativamente la capacidad de carga de la misma.

- Lubricación por inmersión de la cadena en el baño de aceite: En este procedimiento, la inmersión de la cadena no debe superar la altura de las placas y se emplea en cadenas con velocidades no mayores de 10 m/s, para evitar la agitación inadmisible del aceite.

- Lubricación por goteo: En este método la salpicadura se realiza con ayuda de salientes guías, aros especiales salpicadores y de pantallas rechazadoras mediante los cuales el aceite se derrama sobre la cadena, es típico su empleo en cadenas con velocidades entre 6 y 12 m/s, cuando el nivel del aceite en el baño no puede ser elevado hasta tocar la cadena.

- Lubricación a presión mediante bomba: Es el método más efectivo en transmisiones de elevadas exigencias de explotación y cuando la cadena supera la velocidad de 12 m/s.

Consejos:

- Elegir la cadena más adecuada para la potencia, velocidad y tarea del mecanismo donde será colocada.

- Los ejes de las ruedas en una transmisión deben quedar exactamente horizontales y paralelos, de ello depende la vida de la cadena.

- El ángulo de abrazamiento de la rueda pequeña debe tener como mínimo 120°.

- La flecha del tramo de retorno no deberá ser superior al 2%.

- En transmisiones con número de dientes pequeños y tramo de retorno flojo se producen vibraciones que reducen drásticamente la vida de la cadena.

- Al sustituir una cadena de transmisión por rotura o desgaste, comprobar el desgaste de las coronas dentadas. No se debe montar cadenas nuevas sobre piñones gastados.

- Para velocidades elevadas, es recomendable montar piñones de un mínimo de 19 o 21 dientes, con tratamiento térmico, y el número máximo de dientes no debe ser superior a los 150.

- Nunca forzar la cadena en el momento del montaje. Se debe destensar la transmisión o desmontar las coronas dentadas si fuera necesario.

- Utilizar cadenas especiales estancas, inoxidables, etc en los ambientes donde fuera necesario por la presencia de suciedad, sustancias químicas o corrosivas, etc.

- Efectuar un programa de limpieza y engrase de la cadena, en función de su trabajo y ubicación, intentando seguir instrucciones del fabricante de ese equipo o de elementos de máquinas similares.

Tabla de equivalencias: